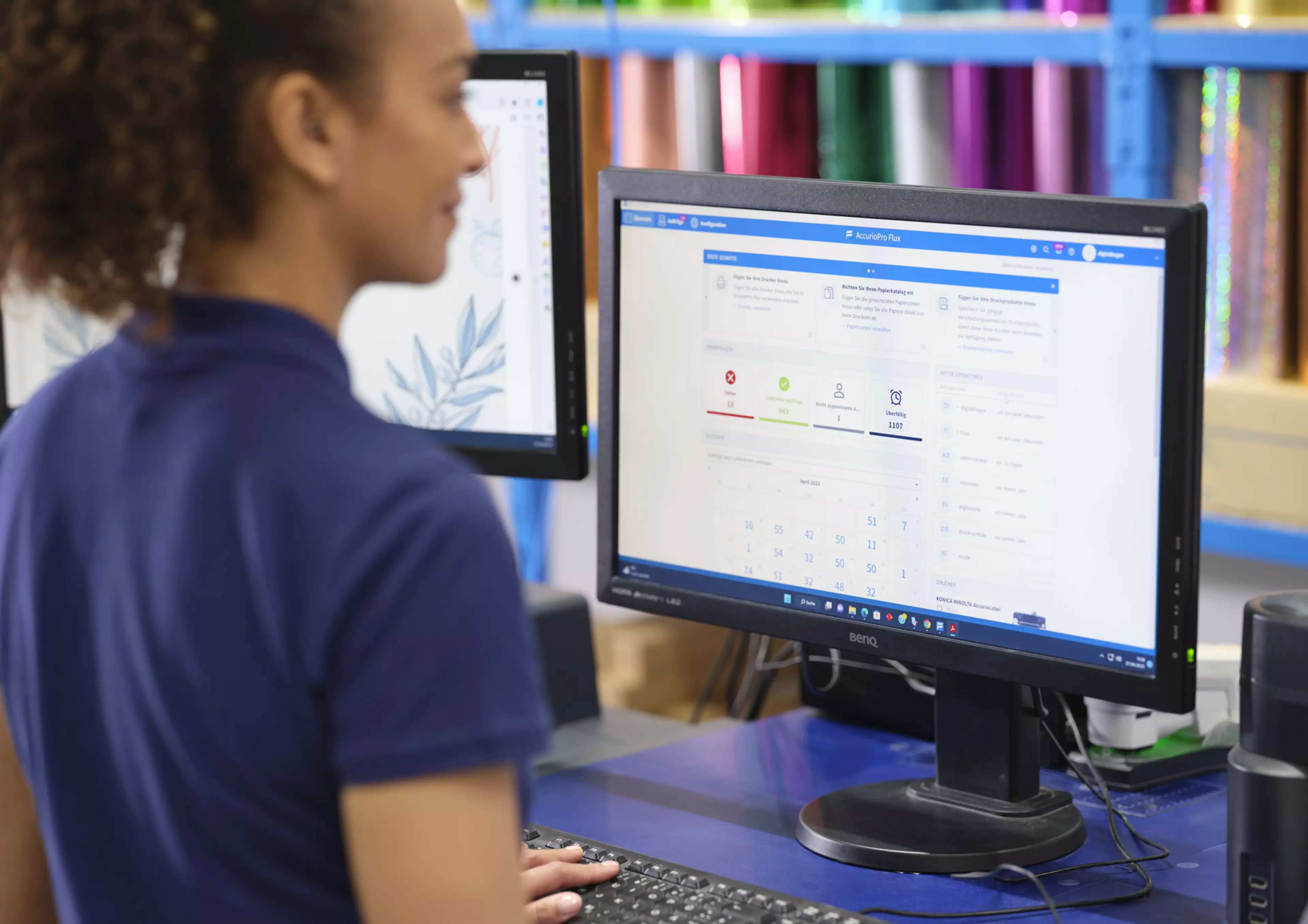

La introducción de la automatización adecuada puede influir positivamente en estas consideraciones operativas y en otras muchas. Por lo tanto, no es de extrañar que el software de automatización de flujos de trabajo sea la segunda inversión prevista, con un 16 %. Le sigue el equipo de acabado para la producción digital, que fue el principal foco de atención con un 23 %.

La automatización puede tener un impacto de dos maneras distintas: ya sea integrándose en los equipos de producción o utilizándose para combinar múltiples procesos en una sola operación, como llevar los trabajos a producción, realizar un seguimiento del progreso y, a continuación, completar cualquier paso de procesamiento adicional antes de la entrega y la facturación.

Como hemos visto, cada operación se enfrenta a diferentes oportunidades y retos que la automatización podría abordar. Para garantizar que las áreas correctas se benefician e identificar los siguientes pasos más eficaces, se debe realizar una evaluación, ya sea por parte de un equipo interno o utilizando conocimientos externos. La nueva perspectiva de estos últimos también podría permitir ver qué nuevas prácticas recomendadas se deben incorporar.

Es importante automatizar primero lo que se puede abordar de manera eficaz y luego tratar las excepciones.

Sin embargo, identificar los puntos débiles y abordarlos no es el único factor. También se debe evaluar el costo en términos de tiempo y valor monetario para lograr la mejora.